Rund 40 Prozent der Anschaffungskosten eines Elektroautos entfallen auf den Batteriespeicher. Die gängigen Hochvolt-Systeme bestehen aus fest miteinander verbundenen Einzelteilen - im Schadensfalle muss das gesamte Batteriesystem ausgetauscht werden. Dies ist natürlich wieder teuer und aufwändig. Um den Batteriewechsel bei Elektroautos einfacher sowie kosten- und zeiteffizient zu gestalten, haben Wissenschaftler am Fraunhofer Institut für Produktionstechnik und Automatisierung (IPA) das Konzept einer "Intelligenten Zelle" für ein modulares Batteriemanagementsystem (BMS) entwickelt und schon im letzten Jahr patentieren lassen.

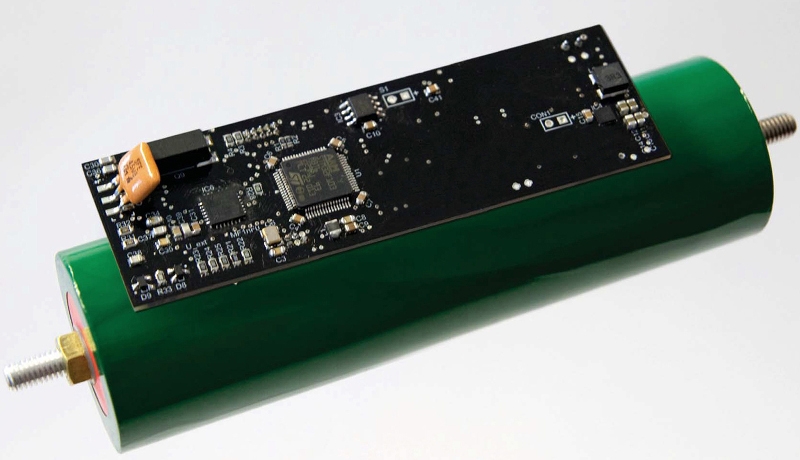

Jede einzelne "Intelligente Zelle" verfügt über einen Energiespeicher sowie eine integrierte Schaltung, die auch den aktuellen Ladezustand erfassen kann – ein zentrales, übergeordnetes System ist dadurch nicht mehr notwendig. Der große Vorteil: Aufbau ist standardisiert und einzelne Elemente sollen sich schnell und vergleichsweise günstig wechseln lassen. In jeder Batteriezelle informiert ein lese- und schreibfähiger Datenspeicher über den Ladezustand und speichert den Verlauf bisheriger Lade- und Entladezyklen – alte oder defekte Zellen lassen sich so rechtzeitig aus dem BMS entfernen.

Alte oder defekte Batteriezellen lassen sich einzeln tauschen

Kai Pfeiffer, Gruppenleiter am Fraunhofer IPA, erklärt: "Die Intelligenten Zellen bestehen aus einem Energiespeicher und einer elektronischen Schaltung, die fest in das Zellengehäuse integriert ist. Sie bilden selbst ein verteiltes BMS, haben ein Gedächtnis, können eine Selbstdiagnose durchführen und z. B. ihre Ladehistorie kommunizieren." IPA-Gruppenleiter Jonathan Brix ergänzt: "Entscheidender Vorteil der dezentralisierten, also zellenbasierten Datenspeicherung ist, dass sich die standardisierten Batteriezellen einzeln austauschen lassen. Somit bleiben wertbestimmende und herstellerabhängige Komponenten, wie etwa das crashsichere Gehäuse oder Elektronikkomponenten, erhalten. Durch die optimierte Auslastung jeder Batteriezelle lassen sich die Lebensdauer der Gesamtbatterie verlängern und die Kosten erheblich senken."

Die Kommunikation der Batteriezellen, die mit einer mit Sensoren, Mess- und Schaltelementen ausgestatteten Halbleiterplatine ausgerüstet sind, erfolgt dezentral mit den übergestellten Rechnermodulen des Fahrzeugs über Powerline (PLC). "Die Schaltelemente sind mittels Leistungselektronik realisiert, sodass defekte Batteriezellen überbrückt und sicher aus dem Gesamtsystem entfernt werden können. Mit der PLC können wir vor allem den Verkabelungsaufwand und die Systemkomplexität minimieren", erläutert Mihai Drăgan, wissenschaftlicher Mitarbeiter am Fraunhofer IPA. Das dezentrale BMS sei nicht nur im Bereich Elektromobilität anwendbar, sondern auch problemlos auf beliebige Energiespeicher übertragbar.

Das Fraunhofer IPA habe die Entwicklungsplattform aktuell diskret realisiert - für industrielle Anwendungen werde die »Intelligente Zelle« in Form einer anwendungsspezifischen integrierten Schaltung (ASIC) umgesetzt und könne in hohen Stückzahlen kostengünstig produziert werden.