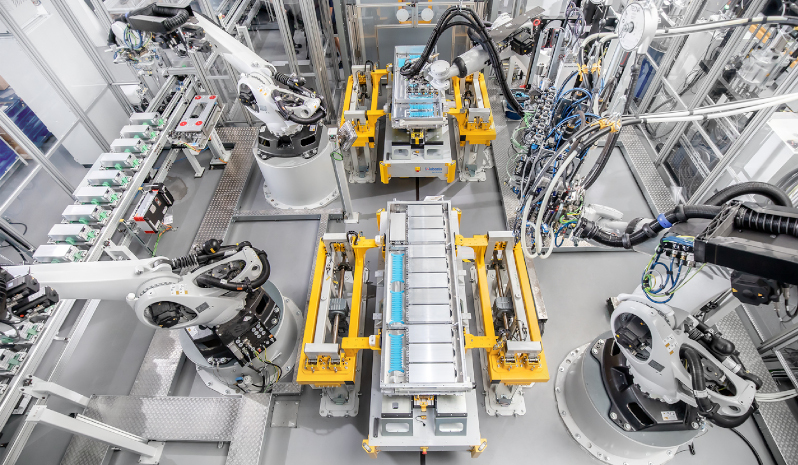

Im Forschungsprojekt AgiloBat entwickeln Forscher des Karlsruher Instituts für Technologie (KIT) ein agiles Produktionssystem für die zukünftige Batteriefertigung in Deutschland. Sie soll dynamisch und flexibel anpassbar sein – in Hinblick auf Format, Material und Stückzahlen sowie auf unterschiedliche Anwendungen von der E-Mobilität bis zum Power-Tool.

Hintergrund ist, dass die Produktion leistungsstarker und mobiler Batteriezellen heute das Rückgrat ganzer Wirtschaftszweige bildet, wobei Batterien derzeit hauptsächlich in Asien und Nordamerika gefertigt werden:

„Im Forschungsprojekt AgiloBat arbeiten wir hier am KIT gemeinsam mit unseren Partnern aus der Wissenschaft an einer starken Antwort. Einen technologischen Vorsprung erreichen wir mit innovativen Produktionssystemen, die aufgrund ihrer Flexibilität und Technologieoffenheit sowohl auf die Anforderungen der Industrie als auch auf neue Erkenntnisse der Grundlagenforschung schnell reagieren können. Damit stellen wir die Weichen für eine größere Wertschöpfung in Deutschland und speziell in Baden-Württemberg“, sagt Holger Hanselka, Präsident des KIT.

Optimiert hinsichtlich Ressourcen, Kosten und Leistung: das flexible Batteriesystem

Aktuelle Produktionssysteme für Batteriezellen produzieren standardisierte Zellen und sind entsprechend nicht in der Lage, verschiedene Formate, mit unterschiedlichen Materialien oder in variablen Stückzahlen zu fertigen.

Der Fokus von AgiloBat liegt hingegen auf einer hinsichtlich Ressourcen, Kosten und Leistung optimierten Zelle, wobei die Grundidee ist, das Batteriesystem immer optimal auf ihre Anwendung und den dafür jeweils verfügbaren Platz anzupassen. So sind die Anforderungen an eine Batterie für E-Fahrzeuge etwa völlig andere Anforderungen als die an eine Batterie für ein Power-Tool. Diese Bedarfe sollen in Parameter für Batteriezellen übersetzt und ein passendes Batteriesystem aus flexiblen Zellen kombiniert werden; hierbei werden auch Energiedichte und Schnellladefähigkeit variabel anpassbar sein. Durch Vernetzung und modularen Produktionsaufbau soll genauso die Herstellung kleinerer Stückzahlen möglich sein wie eine Großserienfertigung.

Das baden-württembergische Wissenschaftsministerium fördert das Projekt mit bis zu 4,5 Millionen Euro. Für seine nächste Stufe ist eine Finanzierung mit bis zu 14 Millionen Euro durch das Bundesministerium für Bildung und Forschung avisiert.